Artykuł sponsorowany

Zastosowania i właściwości włóknin filtracyjnych w nowoczesnych systemach oczyszczania

- Jak działają włókniny filtracyjne i z czego są zbudowane?

- Kluczowe właściwości, które decydują o skuteczności

- Zastosowania w powietrzu: od HVAC po lakiernie

- Włókniny w filtracji cieczy: chłodziwa, woda, procesy

- Branże, w których włókniny mają największy wpływ

- Dobór włókniny: praktyczne kryteria i mikrostrategie

- Efektywność energetyczna i koszty eksploatacji

- Normy i weryfikacja jakości w nowoczesnych aplikacjach

- Trendy technologiczne i kierunki rozwoju

- Przykłady wdrożeń i dobre praktyki

- Jak wybrać dostawcę i zyskać wsparcie doradcze

Włókniny filtracyjne to serce nowoczesnych systemów oczyszczania: zatrzymują cząstki stałe, stabilizują przepływ i obniżają koszty eksploatacji dzięki niskiemu spadkowi ciśnienia. W praktyce oznacza to dłuższą żywotność urządzeń, wyższą jakość medium (powietrza lub cieczy) oraz łatwiejsze spełnienie norm środowiskowych. Poniżej znajdziesz przegląd kluczowych właściwości, zastosowań i kryteriów doboru, wraz z przykładami wdrożeń w przemyśle i systemach HVAC.

Przeczytaj również: Indywidualne plany żywieniowe - jak dopasować dietę do swoich potrzeb?

Jak działają włókniny filtracyjne i z czego są zbudowane?

Włókniny filtracyjne powstają przez losowe lub kierunkowe ułożenie włókien i ich połączenie techniką mechaniczną, chemiczną lub termiczną. Dzięki temu tworzą porowatą, stabilną strukturę o kontrolowanej przepuszczalności.

Przeczytaj również: Przebarwienia na ciele a zmiany hormonalne – co warto wiedzieć?

Najczęściej spotykane są materiały syntetyczne (np. poliester, polipropylen) o wysokiej odporności chemicznej, szklane dla klas wysokiej skuteczności oraz naturalne (np. wiskoza) w zastosowaniach wymagających biodegradowalności lub kontaktu z żywnością.

Przeczytaj również: Jakie kolory pianek nurkowych są najbardziej popularne i dlaczego?

Parametry robocze, takie jak gramatura, grubość i gradient gęstości, decydują o zakresie separacji. Zakres filtracji mikronowej typowych mat wynosi od 5 do 60 µm, a w filtrach wielowarstwowych sięga klas dokładnych, aż do H13 w zastosowaniach wysokiej czystości.

Kluczowe właściwości, które decydują o skuteczności

Największą przewagą włóknin jest połączenie wysokiej skuteczności z niską utratą ciśnienia. Luźno-gradacyjne układy włókien prowadzą cząstki do coraz drobniejszych warstw, wykorzystując zarówno efekt sito, jak i zjawiska inercyjne oraz dyfuzyjne.

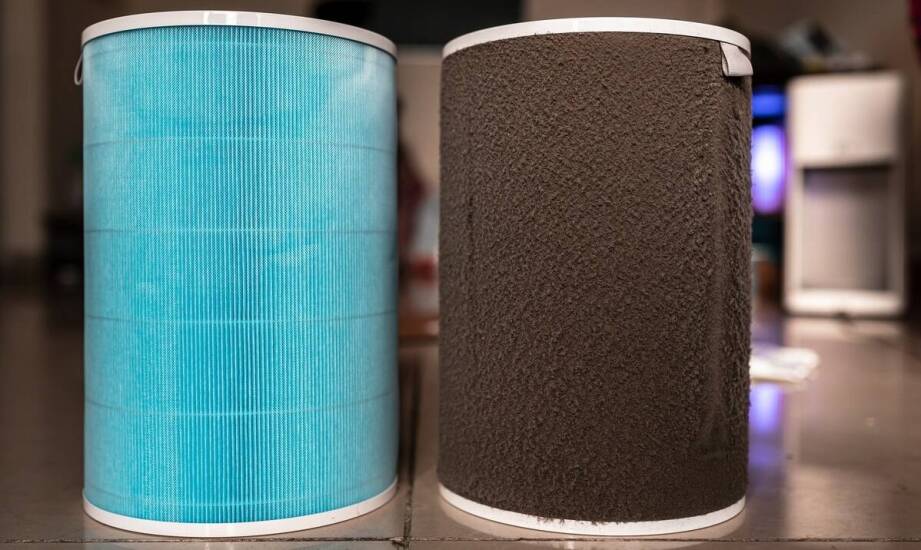

Struktury gradientowe gromadzą zanieczyszczenia w całej objętości, a nie tylko na powierzchni. To przekłada się na dłuższe cykle pracy i stabilny przepływ. W cieczach dodatkową korzyścią bywa możliwość wtórnego użycia płynów, np. chłodziw, co obniża koszty i ślad środowiskowy.

Nowoczesne włókniny spełniają wymagania DIN EN ISO 9001 oraz w przypadku filtracji powietrza ISO 16890, co gwarantuje powtarzalność jakości i możliwość porównywania produktów między dostawcami.

Zastosowania w powietrzu: od HVAC po lakiernie

W systemach HVAC włókniny służą jako warstwy filtrów wstępnych i dokładnych, chroniąc centrale i wentylatory oraz poprawiając jakość powietrza w biurach i budynkach mieszkalnych. Klasy doboru obejmują filtrację wstępną (G3) do wychwytywania grubszych cząstek oraz klasy zgodne z ISO 16890 dla precyzyjnego targetowania frakcji PM1, PM2.5 i PM10.

W lakierniach warstwy włóknin równomiernie rozkładają strugę powietrza i zatrzymują overspray, co przekłada się na lepsze wykończenie detali i mniejsze zużycie farb. W cleanroomach i przemyśle farmaceutycznym włókniny są częścią filtrów kasetowych i kieszeniowych do klas aż H13, stabilizując niskie stężenia cząstek krytycznych.

Włókniny w filtracji cieczy: chłodziwa, woda, procesy

W obróbce metali włókniny wychwytują wióry i drobne cząstki z chłodziw i olejów, chroniąc pompy, dysze i narzędzia skrawające. Dobrze dobrany mikronaż (np. 20–40 µm dla linii szlifierskich) stabilizuje proces i zmniejsza zużycie narzędzi.

W oczyszczaniu wody włókniny usuwają cząstki stałe, mikroorganizmy i substancje organiczne w roli filtrów wstępnych przed złożami, membranami UF/RO lub w stacjach uzdatniania wody technologicznej. Niższy ładunek cząstek na wejściu wydłuża żywotność membran i redukuje częstotliwość CIP.

W przemyśle spożywczym i chemicznym włókniny pełnią funkcję filtrów klarujących i zabezpieczających, łącząc odporność chemiczną z neutralnością materiałową. Dobór materiału (PP, PET, szkło) wynika z pH, temperatury i lepkości medium.

Branże, w których włókniny mają największy wpływ

Motoryzacja: lakiernie, strefy montażu, filtracja mgieł olejowych oraz chłodziw. Zysk: czystsze środowisko pracy i mniej reklamacji powierzchniowych.

Lotnictwo: wysoka czystość powietrza procesowego i ochrona wrażliwych podzespołów; istotna jest stabilność parametrów i zgodność z normami.

Spożywczy i farmaceutyczny: kontrola bioaerozoli i cząstek, higieniczny design elementów filtracyjnych, zgodność z systemami jakości.

Chemiczny: kompatybilność materiałowa i odporność na temperaturę; włókniny jako prefiltry przed filtracją dokładną i membranową.

Dobór włókniny: praktyczne kryteria i mikrostrategie

Dobór zaczyna się od określenia celu: ochrona urządzeń, jakość medium, czy zgodność z normami. Następnie definiujemy docelową frakcję zanieczyszczeń i akceptowalny spadek ciśnienia. W praktyce sprawdza się podejście „kaskadowe”: filtracja wstępna G3 lub zbliżona, a dalej stopnie dokładne, aż do wymaganej klasy.

W cieczach dobieramy mikronaż do krzywej rozkładu cząstek; dla mieszanin abrazyjnych warto zastosować warstwy o rosnącej gęstości, by rozłożyć ładunek pyłowy w objętości. Przy zmiennym obciążeniu dobrze działają maty o większej gramaturze i wyższej pojemności pyłowej.

Warto przewidzieć warunki pracy: temperaturę, pH, obecność rozpuszczalników oraz pulsacje przepływu. To determinuje wybór materiału (PP vs. PET vs. włókno szklane) i technologii łączenia (mechaniczne dla odporności na ścieranie, termiczne dla stabilności wymiarowej).

Efektywność energetyczna i koszty eksploatacji

Niski opór przepływu włóknin zmniejsza zużycie energii wentylatorów i pomp. W analizach TCO liczy się nie tylko cena materiału, ale także czas między wymianami oraz koszt utylizacji. W praktyce dobrze zaprojektowane układy z włókninami skracają postoje i podnoszą dostępność linii produkcyjnych.

Możliwość wtórnego użycia płynów po filtracji obniża koszty zakupu mediów i opłat środowiskowych. To realna dźwignia oszczędności w zakładach o dużym zużyciu chłodziw czy wody procesowej.

Normy i weryfikacja jakości w nowoczesnych aplikacjach

W filtracji powietrza kluczowe są klasyfikacje według ISO 16890, które opisują skuteczność względem frakcji PM. W zakresie systemów zarządzania jakością znaczenie ma DIN EN ISO 9001, zapewniająca spójność procesów wytwarzania.

Dla użytkownika końcowego oznacza to możliwość porównywania skuteczności, oporu i trwałości w oparciu o jednolite metody testowe. W branżach regulowanych (farmacja, lotnictwo) to jedyny akceptowalny standard wdrożeń.

Trendy technologiczne i kierunki rozwoju

Producenci rozwijają włókniny gradientowe i hybrydowe, łącząc różne rodzaje włókien dla lepszego kompromisu między skutecznością a spadkiem ciśnienia. Coraz częstsze są media o modyfikowanej powierzchni (np. hydrofobowe lub oleofobowe), które poprawiają stabilność pracy w trudnych warunkach.

Automatyzacja monitoringu (presostaty, sensory różnicy ciśnień) ułatwia predykcyjną wymianę mediów, ograniczając ryzyko nieplanowanych przestojów. To wspiera cele zrównoważonego rozwoju i zgodność z rosnącymi wymaganiami środowiskowymi.

Przykłady wdrożeń i dobre praktyki

- Linia szlifierska: mata 30 µm jako prefiltr cieczy + warstwa 10–15 µm przed filtrem dokładnym; wzrost czasu między wymianami o 35%.

- HVAC w biurowcu: kaskada G3 → ePM2.5 65%; spadek zużycia energii wentylatorów o 8% po optymalizacji oporu.

- Kabina lakiernicza: mata włókninowa o wysokiej pojemności oversprayu; wyrównanie przepływu i redukcja defektów powłok.

Jak wybrać dostawcę i zyskać wsparcie doradcze

Wybieraj partnerów, którzy łączą produkcję, dystrybucję i serwis, oferując dobór pod konkretne warunki pracy oraz szybkie terminy dostaw. Istotne są: dostęp do filtrów kieszeniowych, kasetowych, mat filtracyjnych, rozwiązań do kabiny lakierniczej i worków filtracyjnych, a także wsparcie w pomiarach przepływu i różnicy ciśnień.

Jeśli potrzebujesz dopasowanych rozwiązań lub chcesz porównać opcje w klasach od G3 do H13, sprawdź ofertę Włókniny filtracyjne i skorzystaj z fachowego doradztwa sprzedażowego dla klientów indywidualnych oraz firm.

Najważniejsze korzyści w pigułce

- Wszechstronność zastosowań: powietrze, woda, chłodziwa – jeden typ medium, wiele konfiguracji.

- Skuteczność i oszczędność: niska strata ciśnienia, dłuższe cykle, mniejsze koszty energii i mediów.

- Standardy i powtarzalność: zgodność z ISO 16890 i DIN EN ISO 9001.

- Dopasowanie: kontrola gramatury, gęstości i wymiarów pod aplikację.

- Wpływ na środowisko: łatwiejsze spełnianie norm emisyjnych i redukcja odpadów procesowych.

Kategorie artykułów

Polecane artykuły

Jakie są zalety stosowania motyli dekoracyjnych w aranżacji wnętrz?

Motyle dekoracyjne to wyjątkowy element aranżacji, który wprowadza do wnętrza lekkość i radość. Odmienią przestrzeń, dodając jej charakteru oraz osobowości. Zyskują popularność dzięki różnorodności, co pozwala na dopasowanie do indywidualnych potrzeb. Warto zwrócić uwagę na ofertę producentów specja

Księgowość online – jak działa internetowa obsługa finansów firmy?

Księgowość online działa prosto: dokumenty trafiają do systemu w chmurze, a oprogramowanie automatyzuje księgowanie, rozlicza podatki i generuje deklaracje ZUS. Przedsiębiorca ma całodobowy dostęp do finansów, wystawia faktury z poziomu przeglądarki i konsultuje się z księgowym bez wizyt w biurze. D